Категории машин

- Превращение

- Фрезерование

- Pезка ленты

- Бурение

- Шлифование

- Долбление

- Скучный

- Обработка зубчатого колеса

- Резьба

- Резка листового металла

- Загинание листового металла

- Тиснение

- Намотка

- Гибка

- Vнятие фаски

- Прокат

- Вырезание

- Для учебы

- Oчистки охлаждающей жидкости

- Брикетировочные машины

- Верстати для роботи в шахті

Обрабатывающие центры с ЧПУ

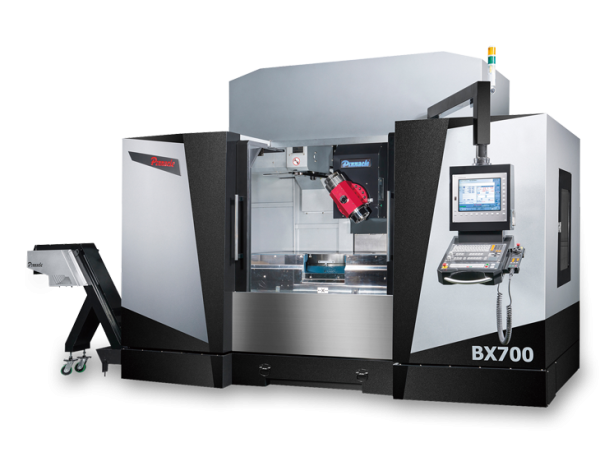

5-осьовий обробний центр PINNACLE BX500DD (з поворотною головкою + поворотним столом)

1 188 000,00 zł сеть

Без рейтинга

12 месяцев гарантии

Связаться с трейдером:

Krzysztof Penkowski

E-mail: krzysztof.penkowski@eurometal.com.pl

Telefon: 603 400 333

Krzysztof Penkowski

E-mail: krzysztof.penkowski@eurometal.com.pl

Telefon: 603 400 333

5-осьовий обробний центр PINNACLE BX500DD (з поворотною головкою + поворотним столом) пропонує найновішу та найточнішу 5-осьову технологію на ринку. Він спростить налаштування та виробництво складних і багатосторонніх деталей з точністю та аккуратністю, а також заощадить час. Оптимізовані 5-осьові концепції відповідають усім вимогам і домінують у всіх галузях промисловості по всьому світу.

Количество

Добавить в корзину

5-ОСЕВИЙ ОБРОБНИЙ ЦЕНТР PINNACLE BX500DD (з поворотною головкою + поворотним столом)

Верстати серії BX від Pinnacle пропонують найновішу та найточнішу 5-осьову технологію на ринку. Це спростить налаштування та виробництво складних і багатосторонніх деталей з точністю та аккуратністю, а також заощадить час. Оптимізовані 5-осьові концепції відповідають усім вимогам і домінують у всіх галузях промисловості по всьому світу. Серія BX, розроблена тайванцями, має високу жорсткість конструкції, що забезпечує найширший робочий діапазон. Високоякісний чавун Meehanite, загартований для зняття напруги та твердості вище HB190, забезпечує роки роботи без деформації.

Характеристики:

- Швидкі та точні напрямні рухи

- Висока якість поверхні після обробки

- Найкоротший час обробки для цього типу верстата.

РОТАЦІЙНА ФРЕЗЕРНА ГОЛОВКА З ОСЕЮ B

ВИНЯТКОВА КОНСТРУКЦІЯ ОСЕЮ B

Механізм передачі осі B у BX700DD був модернізований з подвійного черв'ячного колеса/вала до прямого приводу. Окрім плавного та потужного крутного моменту, система прямого приводу характеризується вищою швидкістю обертання, високою реакцією сервоприводу, нульовим люфтом та винятковою динамічною точністю для оптимальної обробки поверхні заготовки. Зовнішня система охолодження ефективно мінімізує структурну теплову деформацію та відхилення точності, а вихідний крутний момент підтримується, оскільки температура постійно підтримується низькою та стабільною.

Задній кінець вала осі B оснащений кутовим енкодером положення для покращення точності позиціонування осі B. Використання двигуна прямого приводу в осях B та C підвищує загальну точність та ефективність обробки верстата.

Pinnacle BX — це найекономічніша інвестиція у виробництво 5-осьових обробних центрів з одночасним керуванням. Він приносить позитивні та негайні результати, покращуючи точність обробки та скорочуючи час різання.

BX700 / BX500 — це високошвидкісний, високоточний 5-осьовий обробний центр з одночасним керуванням HEIDENHAIN TNC640. Оснащений вбудованим шпинделем зі швидкістю обертання 15000 об/хв, поворотною головкою по осі B ±120° та поворотним столом по осі C Ø630 мм (вбудований DD по осі C) для оптимізації простору обробки та можливості обробки складних деталей за один набір, а також скорочення часу циклу.

ПНЕВМАТИЧНА СИСТЕМА БАЛАНСУВАННЯ

Вісь Z пневматично збалансована за допомогою високочутливих пневматичних циліндрів. Встановлено додатковий повітряний резервуар для підвищення продуктивності балансування, що забезпечує швидкий та стабільний рух по осі Z, гарантуючи високу якість поверхні.

СИСТЕМА ОХОЛОДЖЕННЯ ШПИНДЕЛЯ

Масляний охолоджувач шпинделя дозволяє шпинделю підтримувати постійну температуру та забезпечує тривалий термін служби. Це також забезпечує високу ефективність обробки та високу точність.

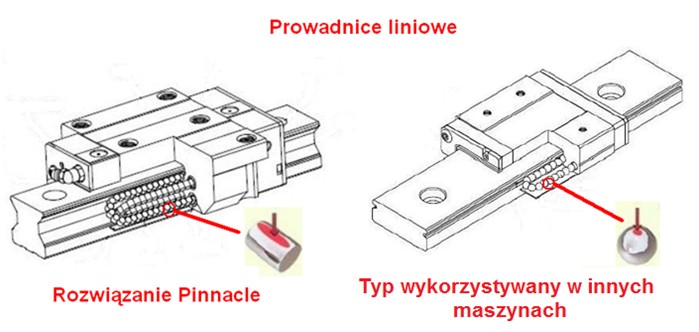

РОЛИКОВА ЛІНІЙНА НАПРЯМКА

Осі X / Y / Z мають роликові напрямні для оптимальної жорсткості та швидкості. 6 роликів на осях X / Z мінімізують ефект демпфування.

ЖОРСТКА ОСНОВА ТА СІДЛО ВЕРСИТНА

Приводні двигуни безпосередньо з'єднані з попередньо натягнутими та збільшеними кульковими гвинтами для забезпечення якості різання.

ПОРОЖНИСТА КУЛЬКОВІ ГВИНТОВА ГІНТА З СИСТЕМОЮ ОХОЛОДЖЕННЯ

Охолодження маслом через кулькові гвинти на осях X, Y, Z мінімізує теплову деформацію та люфт, забезпечуючи при цьому плавний рух під час швидкої подачі.

СИСТЕМА КОНТРОЛЕРА ЧПУ

Серія BX - це швидкий та точний 5-осьовий обробний центр HEIDENHAIN TNC640 з одночасним керуванням. Стандартно оснащений вбудованим шпинделем зі швидкістю 15 000 об/хв.

ФУНКЦІЯ ПЛОЩИНИ

Функція ПЛОЩИНИ дозволяє легко визначати похилу робочу площину, що пришвидшує всі дії.

НАХИЛ РОБОЧОЇ ПЛАСТИНИ

Можливість нахилу робочої площини. З циклом 19 з поворотними головками або нахиленими столами. Операція програмується зазвичай на площині обробки, наприклад, по осі X/Y. Верстат запускає програму в площині, яка була нахилена однією або кількома поворотними осями відносно головної площини.

DCM (ДИНАМІЧНИЙ КОНТРОЛЬ ЗІТКНЕНЬ)

DCM дозволяє перевіряти зіткнення в режимі тестового запуску перед фактичною обробкою деталі. Щоб уникнути простою верстата. Моделювання дозволяє підтримувати процеси безпеки.

ФУНКЦІЯ TCPM (КЕРУВАННЯ ЦЕНТРАЛЬНОЮ ТОЧКОЮ ІНСТРУМЕНТА)

У п'ятиосьових операціях функція TCPM надійно переміщує інструмент по контуру та гарантує, що робоча поверхня не буде пошкоджена. Зберігайте положення кінчика інструмента під час позиціонування з нахиленими осями.

За допомогою функції TCPM iTNC 530 автоматично коригує траєкторію інструменту відповідно до геометрії верстата та довжини інструменту, а також компенсує радіус інструменту в трьох вимірах.

СИСТЕМА ВИДАЛЕННЯ СТРУЖКИ

Система видалення стружки використовується для видалення стружки всередині корпусу, що запобігає накопиченню стружки та можливому пошкодженню лінійних напрямних та кулькових гвинтів.

ОХОЛОДЖЕННЯ ЧЕРЕЗ ШПИНДЕЛЬ (ОПЦІЯ)

Насос високого тиску 20 бар та допоміжний бак забезпечують системі CTS найвищу продуктивність видалення стружки.

PКОНВЕЙЕР ДЛЯ СТРУЖКИ (ОПЦІЯ)

Шарнірний або скребковий конвеєр для стружки в передній частині верстата (з можливістю нахилу головки ліворуч або праворуч) видаляє стружку з верстата.

КІНЕМАТИЧНА ОПЦІЯ (ОПЦІЯ)

Кінематична ОПЦІЯ є важливим компонентом, який допомагає задовольнити ці високі вимоги: після вставки вимірювального зонда HEIDENHAIN, тривимірний цикл вимірювального зонда повністю автоматично вимірює осі обертання верстата. Результати вимірювання однакові незалежно від того, чи є вісь поворотним столом, похилим столом чи поворотною головкою.

ПОВОРОТНА ФРЕЗЕРНА ГОЛОВКА ПО ВІСІ B

ДІАГНОСТИКА КУЛЬКОВИХ ШТАНГІВ

Стандартне обладнання:

- Продувка шпинделя повітрям

- Система охолодження

- Повний захист від бризок

- Автоматична система змащення

- Робоче освітлення

- Індикатор стану роботи

- Жорстке нарізання різьби

- Пневматична система балансування по осі Z

- Пневматичний/водяний пістолет

- Маховик MPG

- Мастильний охолоджувач шпинделя

- Поворотний енкодер по осі B

- Поворотний енкодер по осі C

- Порожнисті кулькові гвинти з системою охолодження

- Інтерфейс RS-232

| Технические данные | Ед. изм | Ценить |

|---|---|---|

| Поверхность стола (длина) | [мм] | 1450 |

| Поверхность стола (ширина) | [мм] | 610 |

| Перемещение по оси X | [мм] | 1300 |

| Перемещение по оси Y | [мм] | 610 |

| Перемещение по оси Z | [мм] | 610 |

| Нагрузка на стол | [кг] | 850 |

| Диаметр отверстия в рабочем столе | [мм] | 70 |

| Т-образные пазы (Ш x Шаг, мм x °) | [-] | 18 x 125 x 5 |

| Конус шпинделя | [-] | BT40 |

| Скорость вращения шпинделя | [об/мин] | 0 - 15000 |

| Мощность электрического шпинделя (непрерывная / 30 мин. кВт) | [-] | 15 / 19.4 |

| Расстояние от оси шпинделя до поверхности колонны | [мм] | 675 |

| Наклон электрошпиндельной головки | [°] | ± 120 |

| Скорость вращения головы | [об/мин] | 50 |

| Быстрая подача (X/Y/Z) | [m/мин] | 36 / 36 / 24 |

| Рабочая подача (X/Y/Z) | [m/мин] | 10000 |

| Тип магазина инструментов | [-] | bębnowy |

| Емкость магазина инструментов | [шт] | 30(40/60 |

| Диаметр инструмента | [мм] | 75 |

| Длина инструмента | [мм] | 250 |

| Вес инструмента | [кг] | 8 |

| Электрическое подключение | [кВА] | 40 |

| Емкость бака охлаждающей жидкости | [л] | 300 |

| Тип поворотного стола | [-] | wbudowany w stół główny |

| Диаметр поворотного стола | [мм] | 500 |

| Диаметр отверстия в поворотном круге | [мм] | 50 |

| Скорость вращения поворотного стола | [об/мин] | 50 |

| Нагрузка на поворотный стол | [кг] | 500 |

| Расстояние между шпинделем и столом (головка по вертикали) | [мм] | 110 - 720 |

| Расстояние между шпинделем и столом (головка по горизонтали) | [мм] | 245 - 965 |

| Точность позиционирования по осям X/Y/Z | [мм] | 0.005 |

| Точность повторного позиционирования по осям X / Y / Z | [мм] | 0.003 |

| Давление сжатого воздуха | [МПа] | 6 |

| Размеры (ДхШхВ) | [мм] | 3100x3400x2230 |

| Весы | [кг] | 7200 |

СМИ

16.12.2021

Test stołu obrotowego 2osiowego Pinnacle

16.12.2021

5 osiowe centrum obróbcze Pinnacle z uchylną głowicą

16.12.2021

5 osiowe centrum obróbcze cnc Pinnacle seria BX (cz. 1)

16.12.2021

5 osiowe centrum obróbcze cnc Pinnacle seria BX (cz. 2)

16.12.2021

5 osiowe centrum obróbcze cnc Pinnacle seria BX (cz. 3)

16.12.2021

5 osiowe centrum obróbcze cnc Pinnacle seria BX (cz. 4)

16.12.2021

5 osiowe centrum obróbcze cnc Pinnacle seria BX (cz. 5)

16.12.2021

5 osiowe centrum obróbcze cnc Pinnacle seria BX (cz. 6)

16.12.2021

5 osiowe centrum obróbcze cnc Pinnacle seria BX (cz. 7)

16.12.2021

5 osiowe centrum obróbcze cnc Pinnacle seria BX (cz. 8)

рекомендуемые

Обрабатывающие центры с ЧПУ

Цена индивидуальная

Без рейтинга

Обрабатывающие центры с ЧПУ

Цена индивидуальная

Без рейтинга

Обрабатывающие центры с ЧПУ

Цена индивидуальная

Без рейтинга

Newsletter

Подпишитесь на нашу рассылку.

Мы отправили сообщение со ссылкой для подтверждения на указанный адрес электронной почты.